公(gōng)司新(xīn)闻

第一:革面有(yǒu)道痕1.糊料或表面处理(lǐ)剂中(zhōng)有(yǒu)异物(wù)杂质(zhì)。应彻底清除。2.钢带表面有(yǒu)较深的划痕。应调换新(xīn)钢带。

第二:革面花(huā)纹不清1.压花(huā)辊放置不水平。应调整到水平位置。2.辊面温度不均匀,两端温度较低。应在低温处增加辅助热源,使辊面温度分(fēn)布均匀。

第三:卷取贮存后革面有(yǒu)布纹1.压花(huā)后冷却不足。应加强冷却。2.贮存环境温度太高。应在低温环境中(zhōng)贮存成品

第四:革面有(yǒu)规则性的疵点1.压辊或压花(huā)机橡胶辊辊面上有(yǒu)杂质(zhì)。应彻底清除辊面上的杂质(zhì)。2.辊筒表面缺陷。应修磨辊面,清除辊面缺陷。

第五:革面起大泡1.发泡温度太高。应适当降低塑化烘箱的发泡温度.2.糊料中(zhōng)水分(fēn)含量太高。?应去除糊料中(zhōng)的水分(fēn)或换用(yòng)水分(fēn)含量较低的糊料。3.布基潮湿。应进行烘干处理(lǐ)

第六:发泡后泡孑㈠肖失1.压花(huā)辊辊隙太小(xiǎo)。应适当减小(xiǎo)压花(huā)辊的压力,增大辊隙。2.牵引力太大。应适当减小(xiǎo)泡沫人造革的牵引拉力

第七:革面起凸泡1.原料潮湿。应进行预干燥处理(lǐ)。2.配方中(zhōng)易挥发物(wù)含量太高。应在发泡配方中(zhōng)避免使用(yòng)挥发性添加剂。3.添加剂选用(yòng)不当。应使用(yòng)快速凝胶增塑剂和较慢速催发剂。同时,应采用(yòng)较高的起始温度。

第八:革面发泡不均匀1.增塑溶胶中(zhōng)空气含量太多(duō)。应将糊料进行脱气处理(lǐ)。2.发泡剂分(fēn)散不良。应将发泡剂与增塑剂一起研磨

第九:革面横向厚度不均匀1.涂层横向厚度不均匀。应适当调整涂刮机的辊间距离,使涂层厚薄均匀2.塑化发泡烘箱温度不均匀。应适当调整烘箱温度,使温度均匀分(fēn)布。

第十:泡沫层与布基粘合不牢或剥离1。凝胶温度太高。应适当降低预热烘箱的温度。2.毛刷辊离布基太遠(yuǎn)。应适当调整毛刷辊辊面与布基的距离开車(chē)时泡沫层不能(néng)从钢带上剥离下来 钢带温度太高。应适当降低

第十一:钢带变形偏斜1.钢带受热不均局部变形。应在开車(chē)升温前先使钢带运转,待钢带冷却后再停車(chē)。2.张力辊筒不平行,使钢带运转时偏斜。应及时调整钢带张力,使其在张力辊中(zhōng)部运转

第十二:涂膜变色1. 催发剂及稳定剂使用(yòng)不当。应避免含铅催发剂与含硫锡稳定剂一起使用(yòng)。例如,在内层使用(yòng)了含铅催发剂,在面层使用(yòng)了含硫锡稳定剂,就会导致涂膜变色

第十三:布基透油1.预热烘箱温度太低。应适当提高预热烘箱的温度或关闭小(xiǎo)排风口。2.糊料粘度太低。应适当提高。

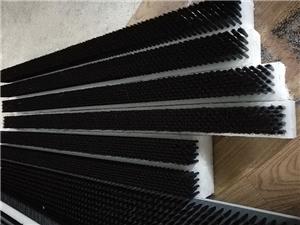

- 上一个:工(gōng)业毛刷辊介绍

- 下一个: